L’impression 3D de fibre de carbone est devenue un sujet incontournable pour les makers et ingénieurs qui cherchent à allier légèreté, résistance et design complexe dans leurs projets. Cette technique avancée permet de fabriquer des pièces techniques avec des propriétés mécaniques impressionnantes, tout en offrant une liberté de formes difficile à obtenir avec les méthodes traditionnelles. Si tu te demandes comment fonctionne cette technologie, quels sont ses avantages ou encore quels matériaux choisir, tu es au bon endroit.

Dans ce guide complet, on va décortiquer ensemble la technologie d’impression 3D spécifiquement dédiée à la fibre de carbone, comparer les procédés avec ceux plus classiques, explorer les bénéfices concrets pour tes pièces techniques et enfin découvrir les secteurs d’application où cette méthode fait la différence. C’est parti pour un tour d’horizon clair et pratique !

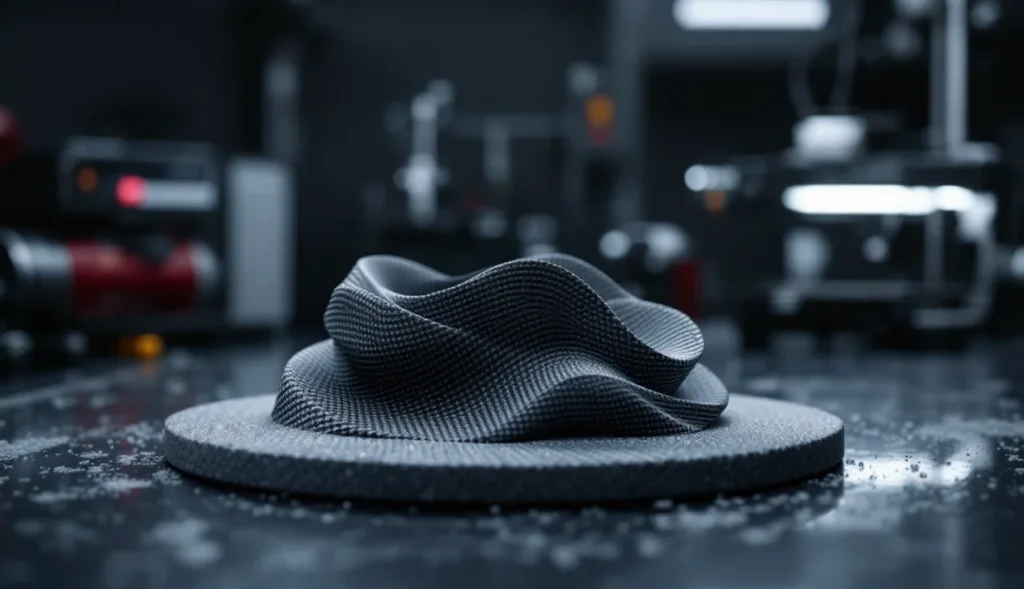

Impression 3D de fibre de carbone : Technologie de pointe

Processus d’impression 3D de la fibre de carbone

L’impression 3D avec fibre de carbone repose sur l’utilisation de filaments spéciaux chargés en fibres longues ou courtes, intégrées dans une matrice plastique comme le PLA, l’ABS ou le nylon. La technique la plus répandue est le dépôt de filament fondu (FDM), où le matériau composite est chauffé puis extrudé couche par couche pour former la pièce.

Une autre méthode avancée utilise des imprimantes capables d’insérer des fibres continues pendant l’impression, renforçant ainsi considérablement la solidité sans alourdir la structure. Ce procédé est souvent appelé « impression 3D par renfort continu » et permet d’obtenir des pièces comparables aux composites hautes performances utilisés en aéronautique ou automobile.

Après impression, il est parfois nécessaire de procéder à un post-traitement thermique pour optimiser la liaison entre les fibres et la matrice plastique, améliorant ainsi la résistance mécanique globale.

Comparaison avec les méthodes traditionnelles de fabrication

Contrairement aux techniques classiques comme le moulage ou l’usinage des composites, l’impression 3D offre une grande flexibilité géométrique. Elle permet notamment la création de structures internes creuses ou alvéolées qui réduisent le poids tout en conservant une résistance élevée.

Les méthodes traditionnelles impliquent souvent des outils coûteux et longs à fabriquer, ainsi qu’un gaspillage important de matériaux. L’impression 3D limite ces contraintes grâce à son approche additive : elle dépose précisément uniquement ce qui est nécessaire.

Cependant, si les processus traditionnels restent incontournables pour certaines grandes séries très standardisées, l’impression additive s’impose pour le prototypage rapide et les petites productions personnalisées où performance et légèreté sont clés.

Avantages de l’impression 3D pour les pièces techniques

Le principal avantage réside dans la combinaison unique entre légèreté et haute résistance mécanique rendue possible par les fibres de carbone. Les pièces imprimées présentent une rigidité remarquable tout en étant beaucoup plus légères que leurs équivalents métalliques.

De plus, cette technologie facilite grandement la personnalisation et l’optimisation topologique — c’est-à-dire ajuster précisément la forme selon les contraintes mécaniques spécifiques — ce qui améliore encore plus l’efficacité du produit final.

L’impression 3D réduit aussi drastiquement les délais : tu passes rapidement du design numérique à la pièce fonctionnelle sans passer par plusieurs étapes intermédiaires fastidieuses.

Applications et industries concernées

L’impression 3D en fibre de carbone séduit un large éventail d’industries. En aéronautique, on fabrique des pièces allégées essentielles pour réduire la consommation énergétique. Dans le sport, cette technologie permet d’obtenir des équipements performants et sur-mesure comme des cadres de vélo ou raquettes ultra-résistants.

L’automobile exploite également cette technique pour concevoir des composants légers améliorant aussi bien le rendement que la sécurité. Enfin, le secteur médical s’intéresse vivement à cette technologie pour produire des prothèses personnalisées combinant confort et robustesse.

Choix du filament et des matériaux

Le choix du filament est une étape cruciale : il existe principalement deux types — ceux chargés en fibres courtes dispersées uniformément dans une base plastique et ceux intégrant des fibres continues offrant un renforcement supérieur. Chaque type a ses propres caractéristiques mécaniques et niveaux de difficulté d’impression.

Les filaments PLA-carbone sont parfaits pour débuter car ils offrent un bon compromis entre facilité d’usage et performances renforcées. Pour aller plus loin, les filaments nylon-carbone apportent davantage de souplesse et résistance aux chocs mais nécessitent une maîtrise plus fine du paramétrage d’impression.

Pense aussi à vérifier le diamètre du filament (généralement 1,75 mm) compatible avec ta machine. Si tu cherches une imprimante adaptée capable d’exploiter ces matériaux complexes, notre sélection des meilleures imprimantes 3D t’aidera à faire ton choix selon ton budget et tes ambitions techniques.

Même si l’impression 3D carbone demande un certain apprentissage technique au départ, elle ouvre un monde incroyable pour réaliser tes projets innovants avec robustesse et style ! Alors n’hésite pas à te lancer : chaque pièce imprimée sera une victoire vers ta maîtrise complète.

Les différents types de filaments de carbone disponibles

Quand on parle d’impression 3D carbone, il faut d’abord comprendre qu’il existe plusieurs types de filaments spécifiques à cette technologie. Le plus courant est le filament composite chargé en fibres courtes de carbone. Ces fibres sont dispersées uniformément dans une base plastique comme le PLA, l’ABS ou le nylon, ce qui renforce la rigidité et la résistance des pièces. Ce type de filament est idéal pour les débutants car il s’imprime relativement facilement avec des machines classiques.

En revanche, pour des performances mécaniques supérieures, on trouve les filaments renforcés par des fibres continues. Ici, les fibres de carbone ne sont pas simplement mélangées dans la matière plastique mais déposées en continu pendant l’impression via un système dual extrusion ou une tête spécifique. Cette méthode permet d’obtenir des pièces ultra-résistantes tout en restant légères, utilisées souvent dans les secteurs nécessitant une haute fiabilité comme l’aéronautique ou l’automobile.

Enfin, certains fabricants proposent des filaments hybrides combinant fibres de carbone avec d’autres matériaux techniques comme la fibre de verre ou le kevlar, afin d’améliorer certaines propriétés spécifiques telles que la flexibilité ou la résistance aux chocs.

Comparaison des caractéristiques techniques des filaments

Les filaments chargés en fibres courtes offrent une très bonne rigidité et une excellente résistance à la traction comparé aux plastiques standards. Cependant, leur fragilité peut être plus élevée et ils peuvent user plus rapidement les buses d’impression du fait de l’abrasivité des fibres.

Les filaments à fibre continue affichent quant à eux une résistance mécanique nettement supérieure grâce au renforcement directionnel obtenu pendant l’impression. Ils supportent mieux les contraintes mécaniques lourdes et offrent aussi une meilleure résistance thermique. Toutefois, ils nécessitent souvent des imprimantes 3D plus spécialisées et un calibrage précis pour garantir une bonne adhésion entre les couches.

Dans tous les cas, il est important de vérifier la compatibilité du filament avec ta machine, notamment le diamètre (souvent 1,75 mm) et la température d’extrusion recommandée.

Conseils pour choisir le bon filament selon ses besoins

Si tu débutes dans l’impression 3D carbone ou que tu travailles sur des prototypes simples, privilégie un filament chargé en fibres courtes. Il te permettra d’obtenir rapidement des pièces solides sans trop te compliquer la vie côté réglages.

Pour des pièces fonctionnelles soumises à de fortes contraintes mécaniques ou thermiques, oriente-toi vers les filaments à fibre continue. Ils demandent davantage de maîtrise technique mais les résultats en valent vraiment la peine si tu cherches performance et durabilité.

N’hésite pas à consulter notre sélection des meilleures imprimantes 3D compatibles avec ces matériaux avancés pour bien choisir ton équipement adapté à tes projets.

Impact des matériaux sur la solidité des pièces

L’ajout de fibres de carbone modifie profondément les caractéristiques mécaniques de tes impressions. La fibre apporte une rigidité accrue tout en conservant un poids très faible, ce qui rend tes pièces particulièrement adaptées aux applications exigeantes où chaque gramme compte.

Cependant, cette amélioration dépend aussi fortement du type de matrice plastique utilisée : un nylon renforcé aura par exemple une meilleure résistance aux chocs qu’un PLA chargé en carbone mais moins rigide globalement. C’est pourquoi il faut toujours considérer le couple filament-matériau dans son ensemble.

Enfin, la qualité d’impression impacte aussi la solidité : un bon paramétrage permettant une parfaite liaison inter-couche optimise grandement la performance finale. Même avec le meilleur matériau, une pièce mal imprimée sera fragile.

Techniques avancées d’impression 3D

Renforcement des pièces avec des fibres de carbone

Au-delà du simple usage de filaments chargés en fibre courte, certaines techniques permettent d’intégrer directement lors de l’impression des fibres continues pour renforcer spécifiquement certaines zones critiques. Cela se fait souvent via une tête double extrusion qui dépose simultanément le plastique et la fibre suivant un chemin optimisé par logiciel.

Cette méthode permet non seulement d’économiser du matériau mais aussi d’orienter précisément le renfort là où c’est nécessaire selon les contraintes mécaniques anticipées. C’est un vrai plus pour concevoir des pièces performantes adaptées à leur usage final.

Utilisation de la nanotechnologie dans l’impression 3D

L’intégration récente de nanoparticules dans les filaments carbones ouvre également de nouvelles perspectives. Ces nano-renforts améliorent encore davantage les propriétés mécaniques tout en augmentant la conductivité électrique ou thermique selon leur nature.

Cela offre par exemple la possibilité d’imprimer directement des composants électroniques intégrés ou des dissipateurs thermiques performants sans assemblage supplémentaire. La nanotechnologie pousse ainsi l’impression 3D carbone vers des applications encore plus innovantes et spécialisées.

Comparaison des techniques de fabrication traditionnelle et additive

Tandis que les méthodes traditionnelles comme le moulage ou l’usinage restent incontournables pour produire en masse avec précision, elles impliquent souvent beaucoup plus d’étapes complexes et coûteuses. L’impression 3D permet au contraire de passer directement du fichier numérique à la pièce fonctionnelle sans outillage spécifique.

Cela réduit significativement les délais et coûts surtout sur petites séries ou prototypes personnalisés où chaque design est unique. En outre, grâce au renfort par fibre continue intégré lors de l’impression, on obtient parfois même une meilleure résistance locale que par injection classique.

Conseils pour optimiser la résistance des pièces imprimées

Pour tirer pleinement parti du potentiel offert par l’impression 3D carbone, il est important d’adopter quelques bonnes pratiques : privilégier un remplissage adapté (topologique), orienter correctement les couches selon les efforts attendus et utiliser un post-traitement thermique si possible pour stabiliser la structure interne.

N’oublie pas aussi que choisir le bon type de filament compatible avec ta machine garantit une impression fluide sans défauts majeurs pouvant affaiblir ta pièce finale.

Même si cela demande un peu d’expérience au départ, tester différentes combinaisons te permettra rapidement d’atteindre un excellent niveau technique !

Applications et avantages des pièces en fibre de carbone

Domaines d’application des pièces techniques en fibre de carbone

L’impression 3D en fibre de carbone s’impose aujourd’hui comme une solution incontournable dans de nombreux secteurs industriels. Grâce à ses propriétés mécaniques exceptionnelles, elle est particulièrement prisée dans l’aéronautique, où la légèreté et la résistance sont cruciales. Les pièces fabriquées permettent de réduire le poids des avions tout en conservant une tenue mécanique optimale, contribuant ainsi à une meilleure efficacité énergétique.

Dans le domaine automobile, cette technologie facilite la conception de composants sur mesure et performants, allant des éléments structurels aux pièces esthétiques renforcées. Le sport high-tech bénéficie également de ces avancées avec des équipements comme les cadres de vélos ou les raquettes qui profitent d’un excellent rapport poids-rigidité. Enfin, le secteur médical adopte l’impression 3D carbone pour créer des prothèses personnalisées, combinant confort et robustesse.

On retrouve aussi cette technologie dans la robotique ou encore dans l’industrie électronique pour la fabrication de supports et boîtiers allégés mais résistants, adaptés aux contraintes spécifiques des environnements d’usage.

Avantages de l’utilisation de la fibre de carbone en impression 3D

La principale force de la fibre de carbone en impression 3D réside dans son incroyable rapport résistance/poids. Les pièces obtenues sont non seulement rigides mais aussi très légères, un avantage majeur quand il s’agit d’optimiser des systèmes mobiles ou soumis à des contraintes mécaniques fortes.

Contrairement aux matériaux traditionnels, la fabrication additive permet une liberté géométrique quasi illimitée. Tu peux ainsi concevoir des formes complexes, intégrer des structures internes creuses ou alvéolées qui améliorent encore la performance sans augmenter le poids. Cette flexibilité ouvre un champ énorme pour l’innovation produit.

L’impression 3D réduit aussi les coûts liés au prototypage et à la production en petites séries puisque tu ne dépend pas d’outillages spécifiques coûteux. De plus, elle accélère considérablement le temps entre conception et réalisation finale.

Résistance et durabilité des pièces imprimées

Les pièces imprimées en fibre de carbone présentent une durabilité remarquable face aux contraintes mécaniques telles que traction, compression ou torsion. La nature anisotrope du matériau — c’est-à-dire que sa résistance varie selon l’orientation des fibres — peut être exploitée intelligemment durant l’impression pour renforcer les zones critiques.

En plus, ces composants offrent une excellente résistance thermique et chimique, ce qui les rend adaptés à une utilisation dans des environnements difficiles ou exposés à des agents corrosifs. Toutefois, la qualité finale dépend fortement du paramétrage d’impression : une bonne adhésion entre couches assure une solidité homogène tandis qu’un mauvais réglage peut fragiliser le produit.

C’est pourquoi il est essentiel d’expérimenter avec soin les réglages machine et choisir un filament adapté pour garantir une qualité optimale.

Innovation et perspectives pour l’avenir de la fabrication

L’avenir s’annonce passionnant pour l’impression 3D carbone avec l’émergence continue de nouveaux matériaux composites intégrant toujours plus efficacement les fibres. L’apparition récente de filaments enrichis en nanoparticules ouvre même la voie à des propriétés conductrices ou encore antimicrobiennes intégrées directement lors de l’impression.

D’autre part, les technologies hybrides combinant impression additive et traditionnelle se développent afin d’optimiser production et performance. On voit également arriver sur le marché des imprimantes capables d’imprimer simultanément plusieurs matériaux différents pour créer des pièces multifonctionnelles sans assemblage post-impression.

Toute cette innovation promet un rôle grandissant de la fabrication additive dans les industries stratégiques où légèreté, précision et personnalisation deviennent indispensables.

En résumé, si tu souhaites te lancer dans l’impression 3D carbone ou améliorer tes compétences, garde à l’esprit que cette technologie allie performance technique exceptionnelle et créativité sans limites. Pour bien démarrer avec un équipement adapté aux filaments techniques comme ceux chargés en fibres longues ou courtes, je t’invite à jeter un œil à notre guide complet sur les meilleures imprimantes 3D. C’est un excellent point de départ pour faire le bon choix selon ton niveau et tes ambitions !

N’oublie pas que chaque projet est unique : expérimente les paramètres d’impression, teste différents matériaux et surtout partage tes réussites (et tes échecs) avec la communauté maker. C’est ainsi que tu progresseras rapidement vers des créations robustes, légères et parfaitement adaptées à tes besoins techniques ou créatifs.