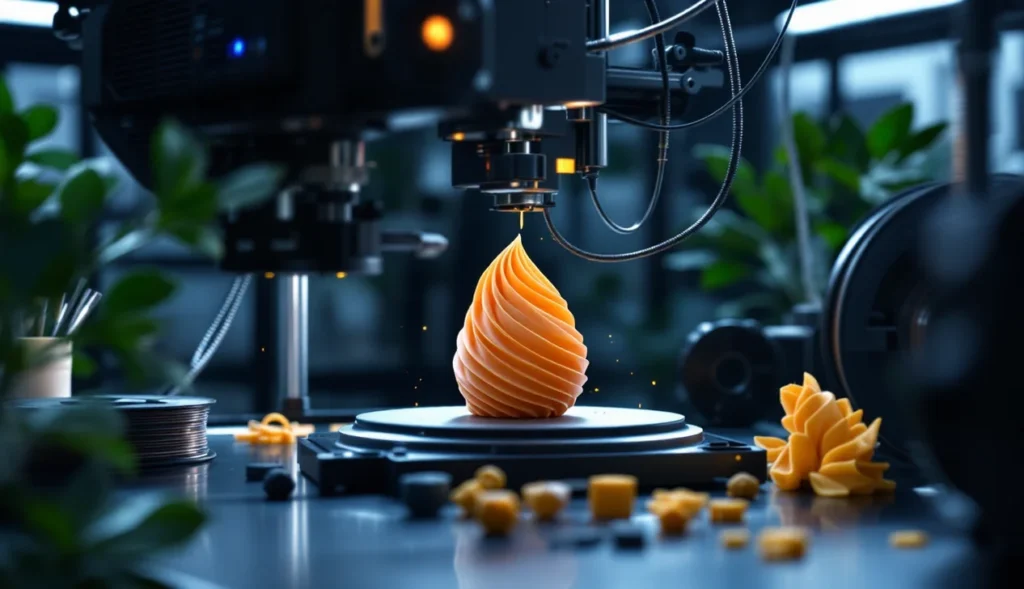

L’impression 3D flexible, notamment avec des matériaux comme le caoutchouc, offre aujourd’hui une palette incroyable d’innovations pour créer des pièces uniques et fonctionnelles. Ce domaine spécialisé permet de produire des objets qui combinent souplesse, résistance et adaptabilité, idéaux pour des applications variées allant de la chaussure technique aux joints industriels. Mais quels sont les véritables avantages de ces matériaux flexibles en impression 3D ? Et comment choisir celui qui conviendra le mieux à ton projet ? Suis le guide.

Imprimer en 3D avec des matériaux flexibles comme le TPU ou le caoutchouc nécessite une bonne compréhension de leurs propriétés spécifiques. Ces matériaux ne sont pas seulement souples : ils doivent aussi offrir une résistance mécanique adaptée aux contraintes réelles, tout en conservant leur forme et leurs performances dans la durée. C’est cette combinaison qui fait toute la force de l’impression 3D flexible.

Avantages des Matériaux Flexibles en Impression 3D

Flexibilité et adaptabilité des pièces

Le premier atout majeur est évidemment la flexibilité qu’apportent ces matériaux. Contrairement aux plastiques rigides classiques, ils permettent d’imprimer des pièces capables de se déformer sans se casser. Cela ouvre la porte à des créations ergonomiques, agréables au toucher et capables d’absorber les chocs ou vibrations.

Par exemple, dans le domaine du wearable tech, on peut imaginer des coques de montres ou bracelets personnalisés qui épousent parfaitement la forme du poignet grâce à leur élasticité naturelle. Cette capacité à s’adapter au contexte d’usage améliore grandement le confort et la durabilité des produits finis.

Résistance aux contraintes mécaniques

Au-delà de la simple souplesse, les matériaux flexibles utilisés en impression 3D doivent aussi supporter les contraintes mécaniques quotidiennes : torsion, étirement répété, compression. C’est là que certains types comme le TPU montrent toute leur supériorité grâce à leur composition chimique spécifique qui équilibre élasticité et robustesse.

Cela signifie que les pièces imprimées ne se déforment pas définitivement sous charge et peuvent retrouver leur forme initiale même après un usage intensif. C’est un critère essentiel pour des applications industrielles où fiabilité et longévité sont indispensables.

Diversité des applications possibles

L’autre avantage est la grande diversité d’applications rendues possibles par ces matériaux flexibles. On pense naturellement à l’industrie automobile pour les joints et pièces amortissantes, mais aussi au secteur médical pour fabriquer orthèses ou prothèses sur mesure offrant un confort optimal.

Dans l’univers du sport ou de la mode, ces matériaux permettent également de réaliser des semelles personnalisées, accessoires techniques ou objets décoratifs innovants alliant esthétique et fonctionnel. Leur utilisation dépasse largement le simple rôle utilitaire pour devenir un véritable vecteur de créativité.

Durabilité et longévité des créations

Enfin, ces matériaux flexibles offrent une excellente durabilité dans le temps. Ils résistent bien aux variations climatiques, à l’humidité ainsi qu’à certaines substances chimiques selon leurs formulations. Cette robustesse assure que les objets imprimés conservent leurs propriétés mécaniques même en environnements exigeants.

Cela permet non seulement d’étendre la durée de vie utile mais aussi d’éviter les remplacements fréquents, contribuant ainsi à une approche plus responsable et économique dans l’utilisation des ressources.

Types de Matériaux Flexibles pour l’Impression 3D

TPU (Polyuréthane Thermoplastique)

Le TPU est sans doute le matériau flexible le plus populaire en impression 3D aujourd’hui. Il combine une grande élasticité avec une bonne résistance à l’abrasion et aux huiles, ce qui en fait un choix polyvalent pour moult usages techniques et créatifs.

Facile à imprimer avec les machines FDM courantes équipées d’une buse adaptée, il présente un bon compromis entre souplesse et solidité. En fonction du taux de dureté Shore A (souvent entre 85A et 95A), tu peux obtenir soit un matériau très élastique soit plus ferme selon tes besoins précis.

Le TPU est idéal pour réaliser des pièces comme des joints étanches, protections mobiles ou encore accessoires sportifs demandant une absorption efficace des chocs sans perdre en résistance mécanique.

Pour aller plus loin dans cette exploration technique, n’hésite pas à consulter notre dossier complet sur les meilleures imprimantes 3D, où tu trouveras aussi conseils sur le choix adapté du matériel selon tes projets spécifiques avec les filaments flexibles.

Silicone

Le silicone est un matériau très prisé pour l’impression 3D flexible, notamment dans les applications nécessitant une grande élasticité et une excellente résistance thermique. Ce polymère a la particularité d’être biocompatible, ce qui le rend idéal pour des usages médicaux ou alimentaires. Son comportement élastique proche du caoutchouc naturel permet de créer des pièces souples, résistantes aux déformations répétées et aux conditions extrêmes.

En impression 3D, le silicone se présente souvent sous forme de résine liquide photopolymérisable ou de matériaux à base de silicone liquide pouvant être durcis couche après couche. Ces procédés offrent une très bonne résolution et permettent de produire des objets avec une finition proche du produit fini. Le silicone imprimé est utilisé pour fabriquer des joints, des moules, des prothèses flexibles ou encore des objets ergonomiques.

Résines flexibles

Les résines flexibles sont des matériaux liquides durcissables par lumière UV qui se distinguent par leur capacité à conserver une certaine souplesse après polymérisation. Elles sont souvent utilisées dans les imprimantes 3D SLA ou DLP, qui offrent une grande précision, notamment pour des pièces détaillées.

Ces résines peuvent simuler différentes duretés Shore A, adaptées à diverses applications allant de la fabrication de bouchons souples à celle de prototypes fonctionnels. Leur résistance mécanique est généralement bonne, mais elles restent plus fragiles que le TPU ou le silicone en termes d’élasticité et d’usure sur le long terme.

Cependant, leur atout principal reste la finesse de détail qu’elles permettent d’obtenir et la possibilité de réaliser des formes complexes avec peu de support.

Filaments flexibles

Les filaments flexibles sont parmi les matériaux les plus répandus en impression 3D FDM. Ils incluent principalement des thermoplastiques comme le TPU (polyuréthane thermoplastique), TPE (élastomère thermoplastique) et autres variantes souples. Leur utilisation est adaptée aux imprimantes 3D grand public et semi-professionnelles équipées d’une buse spécifique capable d’extruder ces matières plus malléables.

Ces filaments offrent une bonne élasticité tout en maintenant une résistance mécanique appréciable, ce qui en fait un choix polyvalent pour créer des pièces comme des semelles personnalisées, coques protectrices ou éléments amortissants. Ils sont généralement disponibles dans différentes duretés Shore A permettant d’ajuster la flexibilité selon les projets.

Cependant, l’impression avec ces filaments demande un réglage précis pour éviter les problèmes d’enroulement ou de bourrage liés à leur nature flexible.

Impression 3D en Caoutchouc et Silicone : Applications et Conseils

Applications de l’impression 3D en silicone

L’impression 3D en silicone trouve un large éventail d’applications industrielles et médicales. Par exemple, dans le domaine médical, elle permet la fabrication rapide de prothèses sur mesure ou d’implants souples adaptés à l’anatomie du patient. En industrie, le silicone imprimé est utilisé pour réaliser des joints étanches complexes et résistants aux environnements chimiques agressifs.

Aussi, dans l’univers de la robotique douce (soft robotics), cette technologie contribue à créer des éléments flexibles imitant la peau ou les muscles humains. Cela ouvre la voie à des robots plus sûrs et adaptatifs dans leurs interactions avec l’humain.

Avantages de l’impression 3D en silicone

L’un des principaux avantages est la combinaison unique entre souplesse élevée et résistance chimique ainsi qu’à la température. Le silicone peut supporter des variations importantes sans perdre ses propriétés mécaniques ni sa forme initiale.

De plus, sa biocompatibilité permet son usage direct en contact avec la peau ou même dans certains cas alimentaires. L’impression 3D offre aussi une grande liberté géométrique permettant la réalisation rapide de prototypes fonctionnels sans besoin d’outillage spécifique coûteux.

Conseils pour réussir une impression 3D en caoutchouc

Pour bien réussir ton impression 3D en caoutchouc ou matériaux similaires type TPU, il est crucial d’adapter ta machine : utiliser une buse spécialisée flexible, régler correctement la température d’extrusion (souvent basse) et privilégier une vitesse réduite afin d’éviter tout blocage du filament.

Pense aussi à bien calibrer ta surface d’impression pour assurer une bonne adhérence sans déformer les couches successives. Enfin, privilégie un modèle 100 % compatible avec ton filament flexible afin d’assurer stabilité et qualité finale optimale.

Comparaison des procédés d’impression 3D en silicone

L’impression directe du silicone liquide via stéréolithographie (SLA) offre une précision remarquable mais nécessite un équipement spécialisé onéreux. En revanche, l’extrusion FDM avec filaments type TPU est plus accessible mais limite souvent la finesse détaillée possible.

D’autres technologies émergentes comme le jetting ou moulage par injection assistée par impression 3D combinent rapidité et qualité mais restent réservées aux industries disposant d’investissements importants.

Moulage et Flexibilité des Matériaux en Impression 3D

Techniques de moulage en impression 3D

Le moulage assisté par impression 3D consiste à imprimer un moule précis puis à y couler du matériau élastomère comme du silicone liquide ou caoutchouc liquide qui prendra forme après polymérisation. Cette méthode permet de produire rapidement plusieurs exemplaires identiques avec une qualité constante.

C’est particulièrement utile lorsque les volumes sont trop faibles pour justifier un outillage industriel classique mais où la précision dimensionnelle reste cruciale. On utilise fréquemment cette technique dans les secteurs médicale, automobile ou cosmétique.

Le moulage facilite aussi l’utilisation optimale du matériau élastique qui peut parfois être difficile à imprimer directement selon sa viscosité ou compatibilité machine. Il complète ainsi parfaitement les capacités offertes par l’impression directe en élargissant le champ possible des créations flexibles sur mesure.

Flexibilité et résistance des matériaux flexibles

Les matériaux flexibles en impression 3D sont particulièrement appréciés pour leur capacité à combiner souplesse et robustesse. Cette dualité est essentielle pour concevoir des pièces qui doivent se plier, s’étirer ou absorber des chocs sans se déformer durablement ou se casser. Le secret réside souvent dans la composition chimique du matériau, qui doit offrir une élasticité suffisante tout en conservant une bonne résistance mécanique.

Par exemple, le TPU (polyuréthane thermoplastique) est reconnu pour son excellente flexibilité associée à une bonne résistance à l’abrasion et aux impacts. Il peut être étiré sans perdre ses propriétés, ce qui le rend idéal pour des pièces devant supporter des contraintes répétées comme des joints ou semelles.

Le silicone imprimé en 3D ajoute une autre dimension avec sa capacité à maintenir ses performances même sous de fortes variations de température ou d’humidité. Sa nature biocompatible lui permet aussi d’être utilisé dans des applications médicales où la sécurité et la durabilité sont primordiales.

Comparaison des propriétés de flexibilité entre TPU, silicone et résines

Il est important de comprendre que chaque matériau flexible possède ses propres caractéristiques de flexibilité et d’usage. Le TPU offre une très bonne élasticité avec un retour rapide à sa forme initiale, ce qui en fait un excellent choix pour les pièces fonctionnelles nécessitant un certain amortissement.

Le silicone se distingue par sa résistance chimique et thermique supérieure, ainsi que par sa douceur au toucher. Il convient parfaitement aux applications où le confort et la sécurité sanitaire sont essentiels, comme les dispositifs médicaux ou les objets en contact direct avec la peau.

Les résines flexibles utilisées en stéréolithographie (SLA) offrent quant à elles une flexibilité plus limitée mais permettent d’obtenir un niveau de détail très élevé. Elles sont idéales pour les prototypes nécessitant finesse et précision, même si elles restent moins adaptées aux pièces soumises à de fortes contraintes mécaniques.

Choisir le Bon Matériau Flexible pour Vos Projets d’Impression 3D

Caractéristiques à prendre en compte

Pour bien choisir ton matériau flexible, plusieurs critères doivent être évalués selon l’usage final de ta pièce. La dureté Shore A est l’un des indicateurs clés : elle mesure la rigidité du matériau sur une échelle allant généralement de 10 (très souple) à 95 (plus ferme). Un TPU avec une dureté autour de 85 Shore A sera plus souple qu’un filament proche de 95 Shore A.

Tu dois aussi considérer la résistance à l’usure, la compatibilité chimique (résistance aux huiles, solvants), ainsi que les conditions environnementales d’utilisation (exposition au soleil, températures extrêmes). Pour un projet médical ou alimentaire, privilégie uniquement des matériaux certifiés biocompatibles ou alimentaires.

Enfin, il faut tenir compte du procédé d’impression disponible : certains matériaux ne sont compatibles qu’avec des imprimantes FDM alors que d’autres nécessitent des machines SLA spécifiques ou même du moulage assisté par impression 3D.

Conseils pour une impression 3D réussie

L’impression 3D avec des matériaux flexibles demande quelques ajustements techniques. Il est conseillé d’utiliser une buse adaptée aux filaments souples afin d’éviter les bourrages et assurer un débit fluide. La vitesse d’impression doit être réduite comparée aux plastiques rigides pour garantir une bonne adhésion entre les couches.

Pense également à calibrer correctement le plateau afin que la première couche adhère parfaitement sans écraser excessivement le filament flexible. Le refroidissement peut être modéré pour éviter un durcissement trop rapide qui pourrait provoquer des défauts.

N’hésite pas à faire quelques tests préalables sur des petites pièces avant d’entamer ton projet final afin d’ajuster précisément ces paramètres selon ton matériel et filament spécifiques.

Exemples de projets adaptés aux matériaux flexibles

Les matériaux flexibles sont parfaits pour réaliser des objets comme des semelles orthopédiques personnalisées, offrant confort et soutien adaptés à chaque pied. Ils servent aussi dans la fabrication de joints étanches ou amortisseurs dans l’industrie automobile ou électronique.

Dans le domaine du wearable tech, on trouve fréquemment des bracelets de montre imprégnés de TPU offrant légèreté et élasticité sans sacrifier la solidité. Les prototypages ergonomiques tels que poignées ou coques protectrices bénéficient également grandement de ces matériaux.

Même dans l’artisanat ou la décoration, ces matières permettent de créer des accessoires stylisés alliant design souple et fonctionnalité innovante grâce à leur grande liberté géométrique lors de l’impression 3D.

Pour approfondir ta maîtrise technique et découvrir quelle imprimante 3D sera idéale pour exploiter pleinement ces matériaux souples, je te recommande chaudement notre guide complet sur les meilleures imprimantes 3D. Tu y trouveras toutes les astuces pour réussir tes projets avec précision et qualité professionnelle.